Los defectos más comunes en inyección de plástico

Algunos de los defectos de molde más comunes ocurren debido a la falta de coincidencia entre el material adecuado y el tipo de molde o debido a la inexperiencia de los operadores. En ambos casos, estos defectos pueden tener un impacto significativo en la producción y la vida útil del molde.

Líneas de flujo

Las líneas de flujo son el resultado de una variación en la velocidad de enfriamiento del plástico que ocurre debido a las impurezas y algunos otros factores como la variación en el espesor de la pieza.

Causas

- Baja temperatura del molde y temperatura del material.

- Presión y velocidad de inyección lenta

- El pequeño tamaño de la puerta y el canal de flujo.

- Variación en la velocidad de enfriamiento del material a medida que fluye en diferentes direcciones

Soluciones

- Aumente la presión de inyección, la velocidad y la temperatura del material.

- Agregue un poco más de distancia entre las puertas del molde y los refrigerantes del molde.

- Aumente el diámetro de la boquilla.

- Cambie a un canal caliente o reduzca el tamaño del canal principal

Marcas de rechupe (Sink marks)

Sink marks (hundimiento) se presenta como pequeñas depresiones o rebajes. Estas características ocurren en superficies planas y consistentes de piezas moldeadas. Las marcas de hundimiento generalmente ocurren cuando hay una contracción de la parte interna de un componente moldeado. Esto hace que el material tire hacia adentro desde el exterior.

Causas

- Presión de mantenimiento o de inyección muy baja.

Tiempo y presión de enfriamiento o mantenimiento demasiado cortos. - Temperaturas de fusión o moldeo muy altas.

- Diseño estructural inadecuado del componente moldeado previsto.

Soluciones

- Reduzca el tamaño de la pared gruesa del material del molde y controle el espesor de la pared adyacente

- Aumente el tiempo de mantenimiento y la presión.

- Aumente el tiempo de enfriamiento.

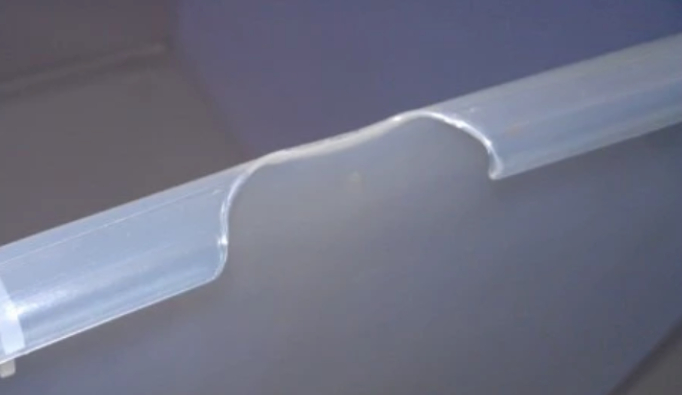

Líneas de unión

Un defecto que ocurre cuando el plástico inyectado se encuentra dentro de un molde. A medida que la resina polimérica se inyecta en un molde, fluye a través de todas las partes del molde. En lugares donde el plástico fluye alrededor de una pieza sólida del molde, desde un simple círculo hasta formar formas complejas como anillos o cuadrados, los dos o más frentes de plástico fundido se vuelven a unir en una sola pieza, o al menos se supone que deben hacerlo. Este defecto se forma cuando no se «tejen» por completo.

Causas

- Una temperatura demasiado baja o demasiado alta del material fundido.

- Espesor de pared desigual.

- Insertos, orificios y agujeros en piezas fabricadas.

Soluciones

- Aumentar la fluidez del material fundido.

- Ajusta la posición de la puerta e incluye una ranura de ventilación.

- Reducir la cantidad de desmoldantes.

- Aumente la temperatura de fusión.

Delaminación

La delaminación ocurre cuando la pieza se divide en capas durante la producción. Este defecto crea una superficie abrasiva que puede dañar la cavidad u otras partes del molde durante la expulsión.

Causas

- Molde de mezcla con polímeros incompatibles

- Uso excesivo de desmoldeante durante el proceso de moldeo.

- Condición de humedad excesiva.

Soluciones

- Asegurar el uso de materiales compatibles durante la producción.

- Elimine toda forma de impureza de la configuración del molde.

- Chaflane cada corredor o puerta para tener ángulos agudos.

Rebabas (Flash)

Las rebabas, o flash en inglés, es el exceso de plástico que sale del molde a través de los lados de la línea de separación. Por lo general, los lados del molde permanecen vulnerables y expuestos a daños, ya que el plástico se puede adherir y causar problemas si tiene un elemento corrosivo.

Causas

- Defectos en el material de moldeo.

- Fuerza de sujeción insuficiente.

- Diseño y gestión inadecuados del sistema de escape.

Soluciones

- Diseñe el molde de manera que permita el cierre cuando sea necesario.

- Asegúrese de que el puerto de escape tenga un tamaño adecuado.

- Rediseñe o modifique el molde para que el material fluya correctamente.

- Aumente la fuerza de sujeción de la placa.

Hasta ahora hemos visto los defectos más comunos producidos durante la inyección de plástico. Sin embargo, las piezas pueden presentar otros defectos, menos comunes, pero que vale la pena repasar a continuación:

Quemaduras (Burn marks)

Son defectos comunes durante la producción a alta velocidad. Las marcas de quemaduras se producen debido al calentamiento excesivo en algunas partes del molde, lo que inutiliza tanto la pieza como el molde en algunos casos extremos.

Marcas de tensión (Stress marks)

Estas se producen cuando el polímero fundido se enfría y se le da forma. A veces, la tensión residual se produce a propósito para obtener las características deseables, como en las películas y botellas de PET orientado. En cambio, en la mayoría de los casos, estas tensiones podrían ser un problema invisible que probablemente cause fallas en el campo.

Falta de material (Short shot)

El short shot se produce cuando el material fundido no fluye para llenar completamente la cavidad del molde. Cuando esto sucede, el componente moldeado sale incompleto después de que se haya enfriado. A menudo aparecen como áreas incompletas en los estantes de exhibición de plástico.

Decoloración

También se conoce como rayas de color. La decoloración ocurre cuando su pieza moldeada viene con un color diferente al previsto. Tales decoloraciones generalmente ocurren en áreas localizadas. A veces, es posible que solo encuentre algunas rayas de color inusual en su parte. Si bien este defecto no reduce la resistencia del producto, afecta su apariencia.

Conclusión

Una gran cantidad de defectos de moldeo por inyección mencionados anteriormente pueden hacer que una pieza moldeada sea menos atractiva. También pueden tener un impacto significativo en su balance final. Sin embargo, puede prevenir fácilmente muchos de ellos incorporando procesos de diseño adecuados. Produck tiene experiencia contrastada para fabricar sus piezas de ABS por inyección de plástico, tecnología adecuada para la producción en serie, estaremos encantados de ayudarte.