Hot Runner vs Cold Runner en inyección de plástico

La decisión entre utilizar un sistema de «hot runner» o «cold runner» en el proceso de inyección de plástico es crucial, ya que afecta directamente la calidad, eficiencia y costos asociados. Sumergámonos más profundamente en las características y consideraciones para una elección informada.

Detalles Esenciales de Hot Runner y Cold Runner

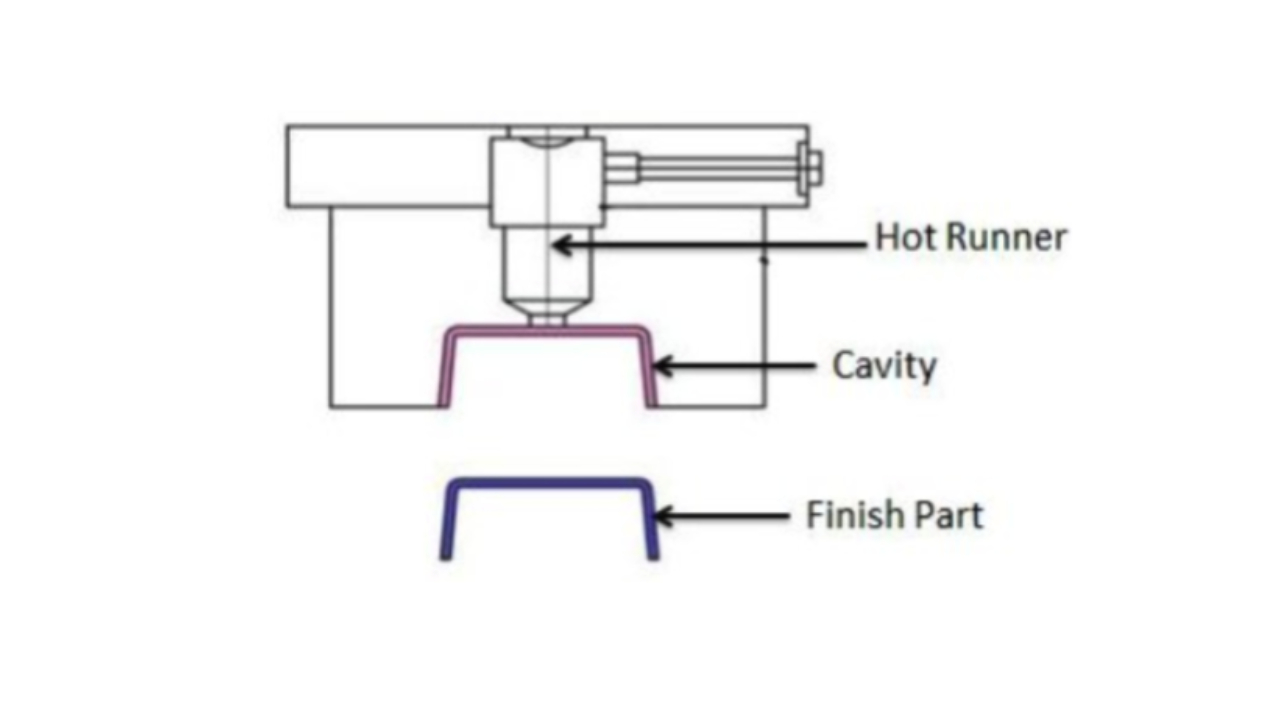

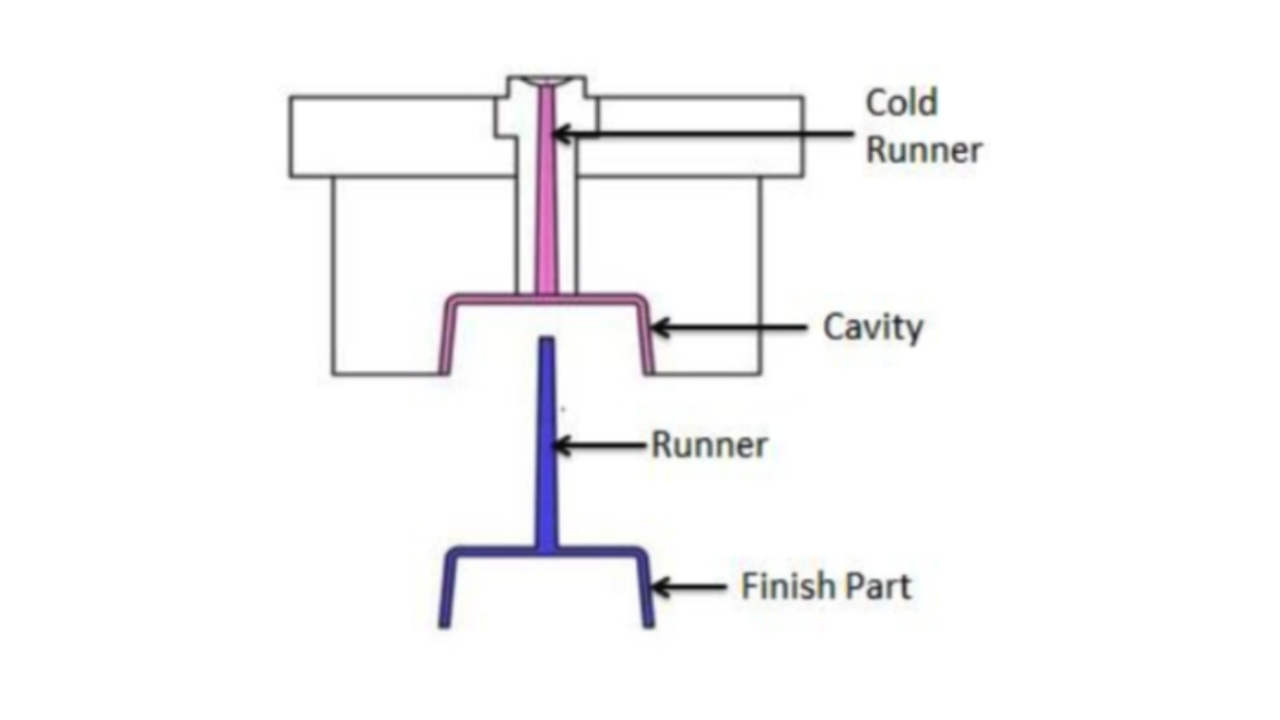

El sistema de hot runner se distingue por mantener el plástico fundido a una temperatura constante durante su inyección en el molde. Este calor se logra mediante toberas y conductos calentados que aseguran que el plástico permanezca en estado fundido hasta alcanzar la forma deseada. En contraste, el cold runner opta por una simplicidad estructural, inyectando plástico fundido a través de toberas y conductos no calentados.

Factores Clave para Evaluar

-

Costo:

- Hot Runner: Requiere una inversión inicial más alta debido a su complejidad.

- Cold Runner: Alternativa más económica, ya que evita el uso de elementos calentados.

-

Precisión:

- Hot Runner: Ofrece una mayor precisión, gracias a que el plástico se mantiene a una temperatura constante durante el proceso de inyección.

- Cold Runner: Puede experimentar variabilidad en la calidad de las piezas debido a fluctuaciones de temperatura.

-

Velocidad de Producción:

- Hot Runner: Permite una mayor velocidad al mantener el plástico fundido de manera continua y a la temperatura adecuada.

- Cold Runner: Puede ser más lento, ya que existe el riesgo de que el plástico se enfríe antes de llegar al molde.

-

Calidad de las Piezas:

- Hot Runner: Produce piezas de mayor calidad al evitar el enfriamiento prematuro.

- Cold Runner: Puede resultar en piezas de menor calidad si el plástico se endurece antes de alcanzar el molde.

Elección Estratégica y Consideraciones Adicionales

Al elegir entre hot runner y cold runner, se deben considerar las necesidades específicas de cada aplicación. Mientras que el hot runner destaca en la producción de piezas precisas y de alta calidad, el cold runner ofrece una opción más sencilla y económica. La decisión final dependerá de encontrar el equilibrio adecuado entre calidad, eficiencia y costos, adaptándose a los requisitos únicos de cada proyecto.

En resumen, la elección entre hot runner y cold runner no solo se trata de la temperatura del plástico, sino de un análisis estratégico que busca maximizar la eficiencia sin comprometer la calidad en el proceso de inyección de plástico.