Introducción a Rapid Tooling

El Rapid Tooling, también conocido como moldeo de bajo volumen, se erige como un proceso revolucionario para la creación rápida y económica de moldes de inyección de plástico. Su propósito fundamental radica en disminuir tanto el tiempo como el costo asociado con la fabricación de moldes, desatando una mayor flexibilidad y velocidad en la producción de piezas plásticas. Entre las técnicas destacadas se encuentran el empleo de impresoras 3D, el moldeo por soplado y el moldeo por inyección, permitiendo la confección de moldes de manera más eficiente y con un menor costo en comparación con los métodos tradicionales.

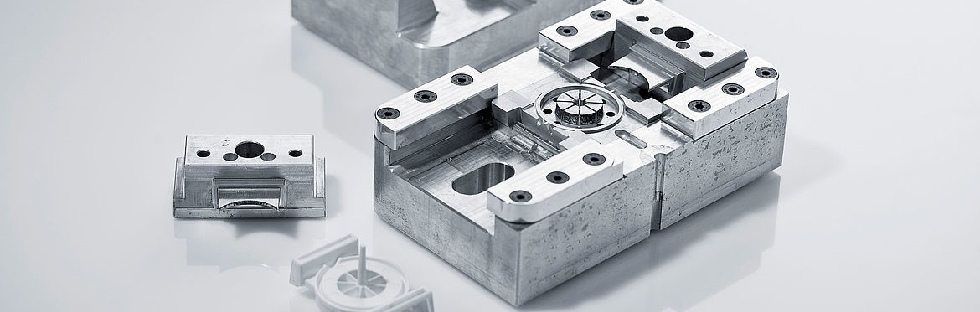

Los moldes de inyección de bajo volumen, típicamente construidos con acero o aleaciones de aluminio, demandan materiales resistentes al desgaste, con óptimas propiedades de conducción de calor y la capacidad de soportar elevadas temperaturas y presiones durante el proceso de inyección de plástico. Otros materiales comunes para la confección de moldes de inyección de bajo volumen abarcan acero endurecido, bronce y cobre.

Ventajas del Rapid Tooling

- Mayor Velocidad y Flexibilidad en la Producción: Permite la fabricación de moldes de manera más rápida en comparación con los métodos tradicionales, proporcionando una flexibilidad y velocidad superiores en la producción de piezas plásticas.

- Bajo Costo: Al emplear procesos y materiales más económicos, el Rapid Tooling ofrece una solución costo-eficiente para la fabricación de moldes, generando ahorros significativos.

- Diseño Personalizado: Algunos métodos de Rapid Tooling, como la utilización de impresoras 3D, permiten la creación de moldes con diseños altamente detallados y personalizados, potenciando la versatilidad en el proceso de producción.

- Prototipado Rápido: Facilita la fabricación veloz de prototipos y maquetas, agilizando el ciclo de diseño y desarrollo de nuevos productos.

Desventajas del Rapid Tooling

- Menor Durabilidad y Resistencia: Los moldes fabricados con Rapid Tooling suelen presentar menor resistencia y durabilidad en comparación con aquellos creados mediante procesos tradicionales.

- Limitaciones en Tamaño y Forma: Algunos procesos de Rapid Tooling tienen restricciones en cuanto al tamaño y la forma de los moldes que pueden producir.

- Restricciones en el Material: Algunos métodos limitan la selección de materiales, restringiendo las opciones disponibles para la producción de piezas.

- Limitación en la Cantidad de Piezas: Algunos procesos de Rapid Tooling pueden no ser idóneos para la producción masiva debido a su menor durabilidad y resistencia.

El Rapid Tooling se erige como una técnica dinámica y eficiente en el ámbito de la fabricación de moldes, brindando a las empresas una alternativa ágil y rentable para satisfacer las demandas del mercado moderno.