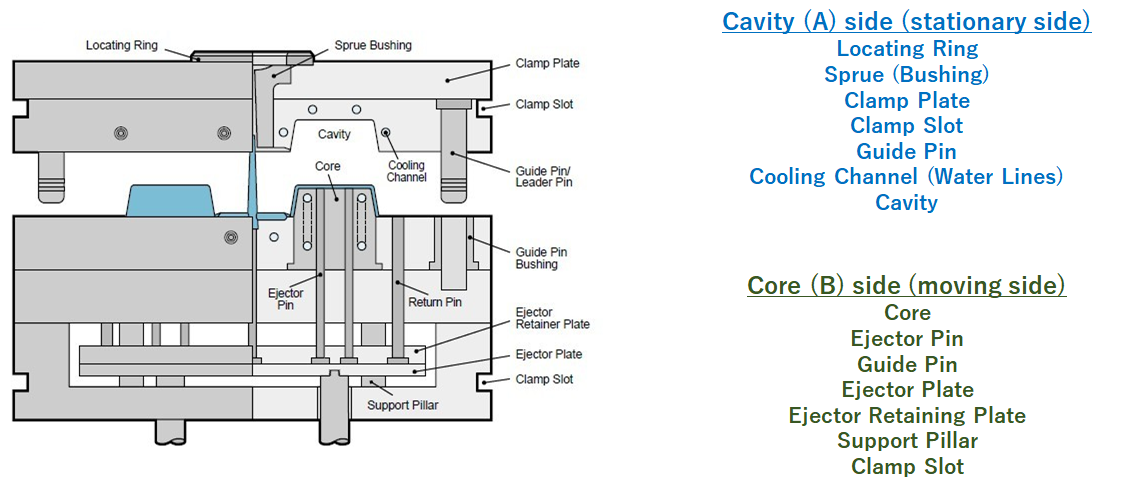

Componentes del molde de inyección

Las estructuras del molde de inyección de plástico a menudo varían según las propiedades del material, los tipos de moldes de inyección y la estructura de los productos finales. Sin embargo, la estructura básica sigue siendo la misma.

Los moldes de inyección a menudo constan de dos partes: partes fijas y partes móviles. La parte fija (Cavity) se instala en placas estacionarias de las máquinas de moldeo, mientras que los moldes móviles (Core) se encuentran en placas móviles de la máquina. Tanto las partes fijas como las móviles permanecen cerradas durante el proceso de moldeo por inyección para crear el sistema de inyección y la cavidad. Al abrirlos, el operario separa los moldes para retirar los productos.

Guía (Guide Pins)

Las cavidades del molde y las mitades del núcleo se abren y cierran varias veces durante la producción de piezas de plástico. Por lo tanto, los pasadores y casquillos guía en la construcción de moldes de inyección ayudan a garantizar la alineación perfecta de las mitades del molde cuando el molde está cerrado. Soportan placas de molde para evitar distorsiones que puedan dañar el molde o causar defectos de moldeo por inyección.

Corredores (Runner)

Los bebederos y los corredores trabajan juntos al comienzo de cada proceso de moldeo por inyección. El material plástico fluye en los canales a través del casquillo del bebedero. Los corredores individuales llevan el plástico a la puerta, el punto de entrada a las cavidades de moldeo.

Molde de inyección de canal caliente

El sistema de colada caliente utiliza coladas que han sido calentadas interna o externamente con bobinas o varillas. Este tipo de sistema de alimentación está dentro de una placa colectora estacionaria. Permanecen dentro de la placa, evitando que se expulsen con la pieza.

Como resultado, la pieza moldeada saldrá limpia sin residuos plásticos adicionales. Esto reduce la producción de residuos y elimina cualquier proceso adicional para eliminar o reciclar los corredores. Además, por lo general no hay necesidad de volver a moler o procesar posteriormente con moldes de inyección de colada caliente. Por lo tanto, el proceso de producción es mucho más rápido. Cuando se combina con moldes de múltiples cavidades, esta herramienta de moldeo por inyección ayuda con grandes volúmenes de formas complejas y finas.

Sin embargo, existen algunas desventajas al usar el sistema de colada caliente. El sistema suele ser costoso de instalar y calentar. El mantenimiento también es costoso y requeriría una especialización calificada para supervisar el proceso de moldeo. Dado que los corredores están ocultos, puede ser difícil asegurarse de que estén limpios y sin restos de plástico de procesos de producción anteriores. Esto suele ser un gran problema cuando se trata de cambios de color. Finalmente, puede haber problemas de adherencia con los canales calientes calentados internamente, especialmente cuando se trabaja con materiales sensibles al calor.

Molde de inyección de canal frío

El sistema de colada fría entrega plástico fundido en la cavidad de moldeo por inyección utilizando coladas sin calentar. A diferencia de un molde de inyección de colada caliente, el molde de colada fría está expuesto porque el operador lo corta en el molde. Tendría que hacer un nuevo sistema de canales para cada ciclo de moldeo. Según el tipo de placade molde que se utilice, es posible que la pieza moldeada y el sistema de canales se unan o se separen en el momento de la expulsión.

Estos tipos de moldes de inyección son mucho más fáciles de limpiar y mantener. También garantizan un cambio de material y color más rápido y sencillo. Además, puede incorporar fácilmente iteraciones de diseño de moldeo por inyección debido a las posiciones de compuerta y corredor que cambian rápidamente. Mientras que los moldes de canales calientes calentados internamente luchan con ciertos materiales, los canales fríos pueden trabajar con una amplia gama de materiales.

Puerta del molde de inyección (Gate)

Las herramientas de moldeo por inyección tienen un diseño de compuerta que permite la inyección de plástico fundido en la cavidad de moldeo por inyección. Los diseños de puertas comunes son:

- Puerta de borde: se encuentra en el borde del componente y es ideal para piezas planas. También es adecuado para moldes de dos placas de múltiples cavidades.

- Puerta secundaria: puerta recortada automáticamente que brinda más flexibilidad, lo que le permite colocarla en cualquier ubicación del componente.

- Puerta de punta caliente: una puerta de goma caliente ubicada en la parte superior de la pieza en lugar de la línea de partición. Es mejor para formas cónicas o redondas que requieren un flujo uniforme.

Entrada directa o de bebedero: una entrada recortada manualmente para moldes de una sola cavidad. Es fácil de diseñar y proporciona una alta resistencia, lo que lo hace adecuado para componentes cilíndricos de gran tamaño.

El diseño, el tipo y la ubicación de la puerta de moldeo por inyección afectarán la apariencia, las dimensiones y la deformación de las piezas.

Bebedero del molde de inyección (Sprue)

Un bebedero proporciona soporte para la boquilla de moldeo por inyección: la boquilla se asienta sobre la superficie del casquillo del bebedero. Como resultado, sirve como la primera vía para distribuir plástico líquido en el molde.

Anillo de localización (Locating Ring)

El anillo de ubicación encaja sobre el casquillo del bebedero. Funciona para colocar el molde en la posición correcta en la máquina de moldeo. Por lo tanto, asegura la alineación adecuada del casquillo del bebedero y la boquilla para eliminar las fugas.

Cavidad del molde (Mold Cavity)

La cavidad del molde es la parte interna del molde maquinada para tomar la forma del producto final deseado. El maquinista inyecta el plástico fundido en la cavidad de moldeo por inyección para crear el producto terminado. Algunos moldes (p. ej., moldes de varias cavidades) suelen tener varias cavidades con sistemas de alimentación equilibrados para evitar defectos.

Expulsores (Ejector Pins)

Estos expulsores rectificados con precisión se combinan con placas eyectoras para retirar eficazmente las piezas del molde una vez que se enfrían. Una vez que los componentes se enfrían, el molde se abre y los pasadores de expulsión ayudan a empujar el producto terminado fuera del molde.

El shot en el molde de inyección

Este es el volumen de material plástico que llena la cavidad del molde, proporciona un colchón de presión y compensa las contracciones. Ayuda a transferir la presión del tornillo a la cavidad del molde.

Placa eyectora (Ejector Plate)

Las placas eyectoras proporcionan una base para montar los pines eyectores. La placa se mueve hacia adelante para permitir que los pasadores también se muevan hacia adelante y empujen el componente de la cavidad o el núcleo.

Placa de sujeción (Clamping Plate)

Las placas de sujeción ayudan a sujetar las mitades del molde a la máquina de moldeo para comenzar el proceso de moldeo por inyección. La herramienta de moldeo por inyección tiene dos grandes placas de sujeción que se cierran cuando los maquinistas inyectan el plástico en la cavidad. Cuando la pieza de plástico está lo suficientemente fría, abren el molde y permiten que el componente se caiga de las mitades del molde.